三维全自动弯管机DW130-2-5CNC

一、 概述

1.1设备名称:全自动单头数控弯管机,设备型号:DW130-2-5CNC。

1.2供货范围:投标方提供功能完整的按国家相关标准及规范设计、制造的CNC全自动数控弯管机设备,包括设备的设计、制造、运输、安装、调试、验收、直至最后交付使用的完整性工程。 供货数量:1台

1.3环境与工作条件

工作电源: AC三相380V±10%,50Hz±2%

工作制度、年时基数: 两班制,每班作业时间8小时,每年工作日300天。

环境因素:室内温度 最高45℃、最低2℃;空气湿度 ≤98%(无结霜);

1.4安装及交货地点:

1.5弯管机主要参数:

序号 | 主要技术参数 | 参数值 | 单位 | 备注 |

1 | 最大弯管规格 | Ф130×8 | mm | |

2 | 最小弯管规格 | Ф22 | mm | |

3 | 最大有效穿芯距离 | 5200 | mm | |

4 | 两弯曲最小直线距离 | 80 | mm | |

5 | 管材末端最小距离 | 138 | mm | |

6 | 最大弯曲角度 | 195° | 度 | |

7 | 弯曲方向 | 顺时针 | ||

8 | 最大弯曲数 | 20 | 个 | |

9 | 旋转角度 | 0~±360° | 度 | 转角精度±0.1° |

10 | 弯曲半径范围 | 30≤R≤400 | mm | |

11 | 夹紧行程 | 209.5 | mm | |

12 | 顶紧行程 | 160 | mm | |

13 | 辅推行程 | 726 | mm | |

14 | 工作高度 | 1100 | mm | |

15 | 模具中心高 | 110 | mm | |

16 | 弯模厚度 | 100 | mm | |

17 | 弯曲速度 | 0-12 | Deg/Ses | (可调) |

18 | 弯曲精度 | ±0.1 | Deg | |

19 | 送料速度 | 1000 | mm/Ses | |

20 | 送料精度 | ±0.1 | mm | |

21 | 转角速度 | 120 | Deg/Ses | |

22 | 转角精度 | ±0.1 | mm | |

23 | 油泵电机 | 22 | KW | |

24 | 工作压力 | 12 | MPa | |

25 | 最大弯曲力矩 | 62000 | N.m | |

26 | 油箱容积 | 850 | L | |

27 | 送料伺服电机 | 3 | kw | |

28 | 转角伺服电机 | 1.5 | kw | |

29 | 换模伺服电机 | 0.75 | kw | 抽芯及小车各1只 |

30 | 移位伺服电机 | 0.75 | kw | 抽芯及小车各1只 |

31 | 连续工作 | 16 | H | 循环风冷 |

32 | 主油缸直径 | Ф200 | ||

33 | 机器外形 (长×宽×高) | 9000×2100×1500 | ||

34 | 机器重量 | 10500 | kg | |

35 | 弯管材质 | 碳钢管/铜管/316L及双相不锈钢管(HDR) | ||

36 | 控制方式 | 工控机一体化控制 | ||

37 | 每管件可设弯管数 | 40弯 | ||

38 | 弯管/送料等级级数 | 1-9级 | ||

39 | 弯曲方式 | 1.有芯弯曲 2.无芯弯曲 3.镜向弯曲 4.反向弯曲 5.有限弯曲 6.无限弯曲 | ||

40 | 五轴控形式制 | 弯曲轴电液伺服调速比例阀控制 ; 送进轴伺服电机控制; 转角轴伺服电机控制;换模轴伺服电机控制;移位轴伺服电机控制

| ||

1.6设备的主要性能及结构:

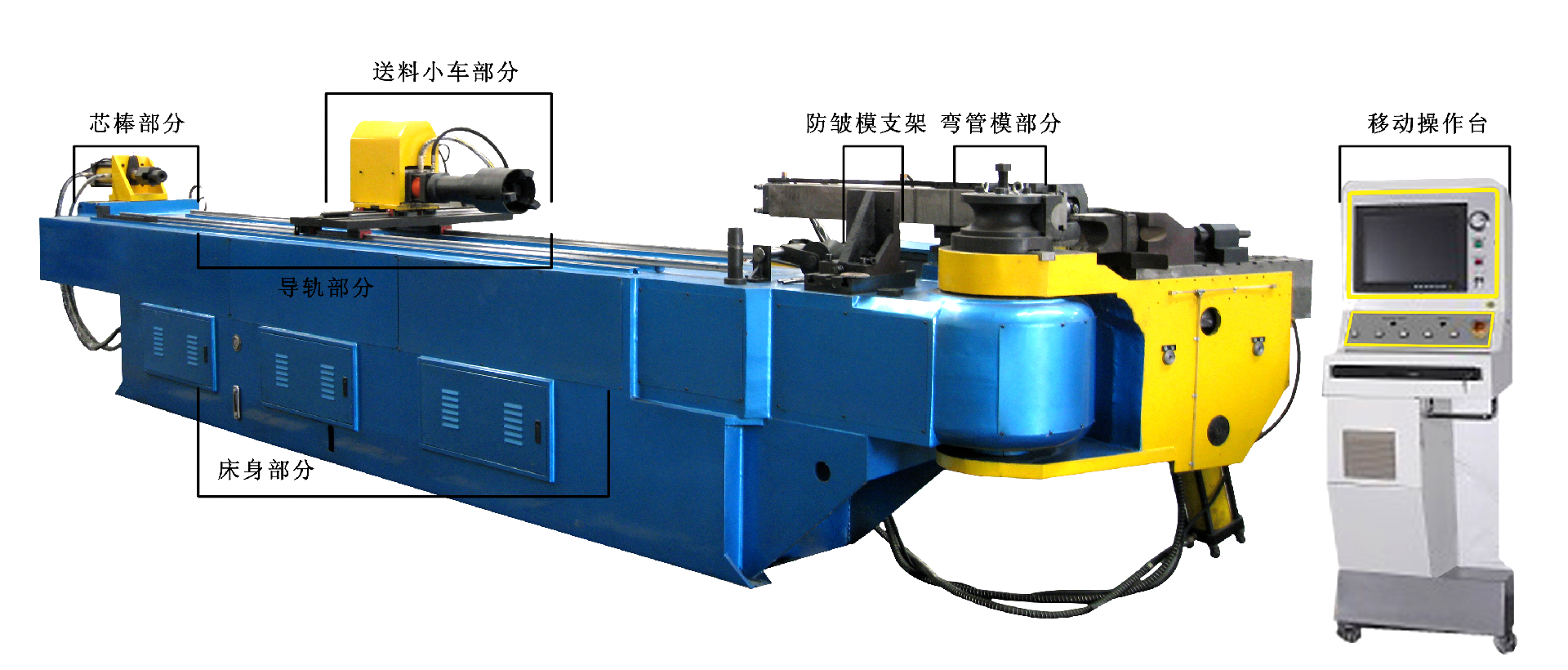

1.6.(1)数控弯管机由床身、主传动、夹紧、导向、芯捧、小车、液压、电气控制系统、移动操纵台、芯棒自动润滑,冷却系统等部分组成。

1.6.(2) 机器有三个运动坐标轴(伺服):Y轴-直线送进距离,B轴-管子空间迴转角度,C轴-管子平面弯曲角度。

1.6.(3) 机器的液压系统:油泵选用叶片式变量油泵,弯曲轴的控制采用高精度比例阀(意大利阿托斯)主要换向阀采用进口阀。

1.6.(4) 主传动采用油缸--链条机构,压料采用动力侧推导板结构,前夹不采用安装在弯模上的形式、独立油缸驱动,配防皱机构,小车送进采用全长直线滚动导轨。

1.6.(5) 前夹要能确保夹紧无滑移。

1.6.(6) 芯棒润滑配气动高压注油器。

1.6.(7) 本机实现全自动有芯或无芯弯曲。

1.6.(8)弯管机同时具有前极限上管和后极限上管能力,可根据管子的长度在实际弯管作业时选择。

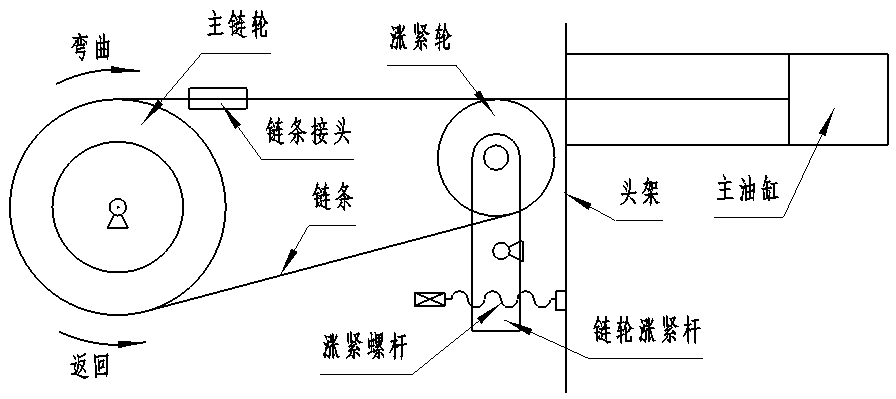

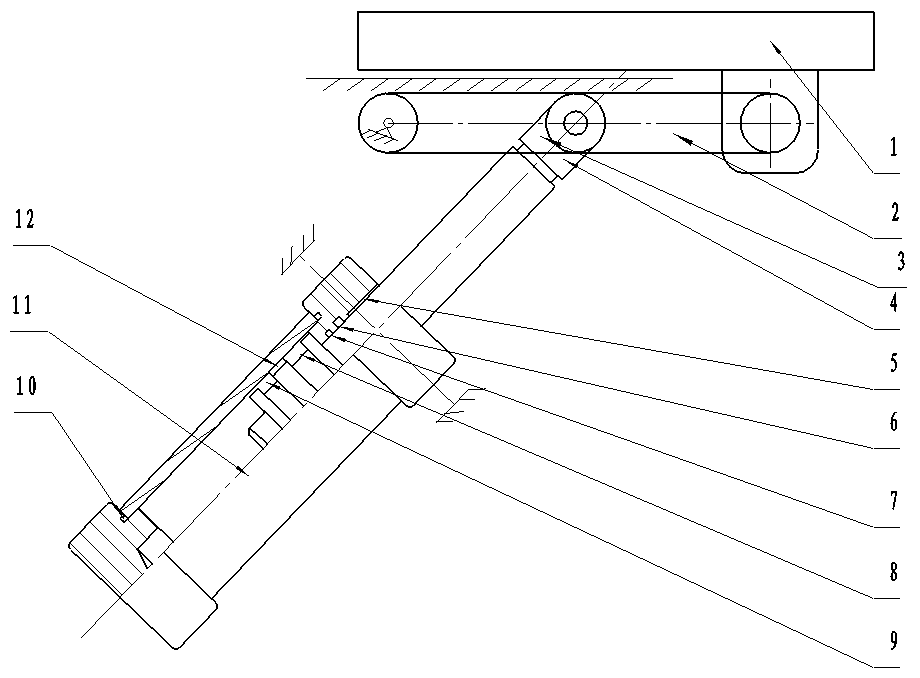

1.6.(9)主传动机构

此传动采用油缸—链条机构,实现高强度无间隙传动,能传递足够的扭矩,且弯管角度精确定位。

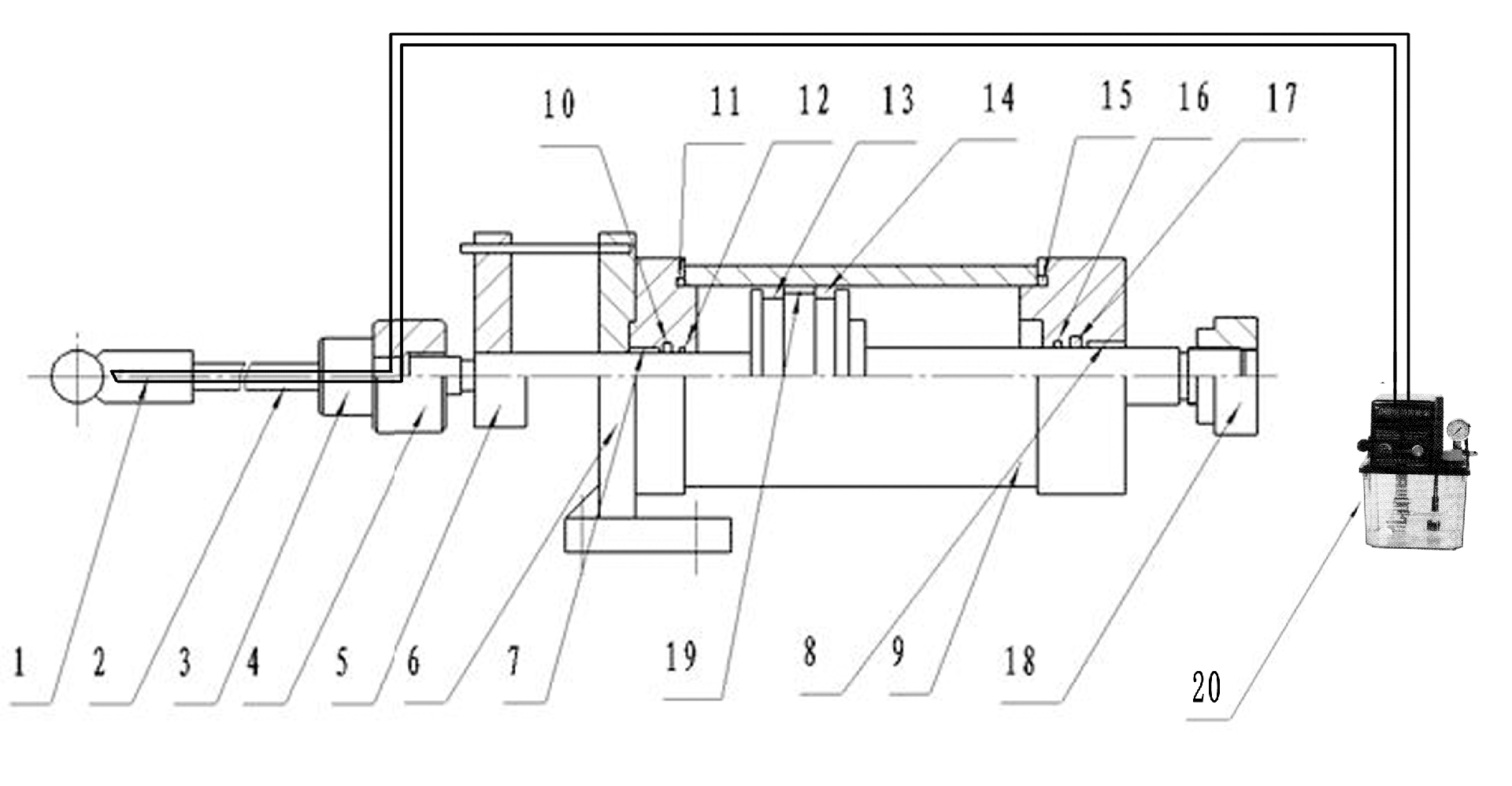

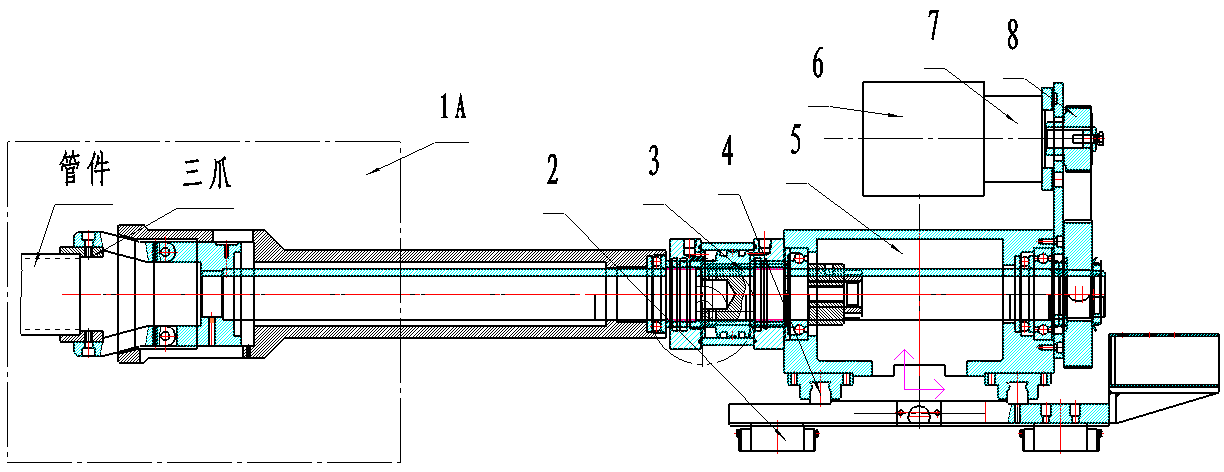

1.6.(10)芯棒机构

1、芯棒 2、螺杆 3、十字节并帽 4、十字节头 5、导向座

6、芯棒油缸座 7、8、铜套 9、芯棒油缸 10~17、油缸密封件 18、调整螺母 19、耐磨环 20、高压自动注油器

弯制薄壁和小弯曲半径管件时确保管件椭圆度≤5%,必须使用芯棒,在弯制多个角度的管件时,可以自动注油润滑芯棒以延长芯棒使用寿命,保证管件外形美观饱满。

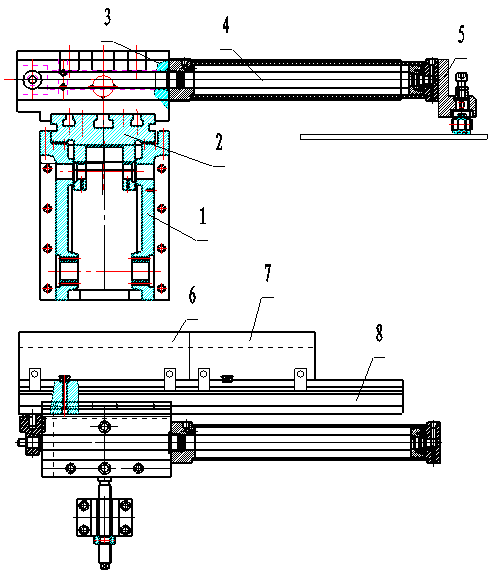

1.6.(11)侧推导板结构

1、滑板臂 2、滑块 3、辅推模套 4、辅推油缸 5、支架

6、120°弧长导模 7、90°弧长导模 8、滑板

1侧推导板(8)由辅推油缸(4)推动,根据弯管线速度大小可以选择设定快档和慢档二种。

2侧推导板(8)可以安装二块120°弧长(6)和90°弧长(7)导模,能够快速安装,调整方便。

3侧推板油缸的尾端有支架(5)支撑,增加侧推导板的稳定性。

1.6.(12)夹料机构

1、滑块 2、二孔板 3、二孔板 4、轴耳 5、铜套

6~10、密封件 11、油缸 12、耐磨环

此机构前夹不采用安装在弯模上的形式,由独立油缸驱动,机构具有自锁功能,不打滑,便于小车送料、取料,工作效率高。

2.6.13送料小车

1小车全长送进采用直线主导轨(2),侧向采用付导轨(4),确保送料精度。

2、主导轨 3、油缸 4、付导轨 5、小车 6、转角伺服电机

7、转角伺服减速器 8、电机伺服链轮 9、小车链轮

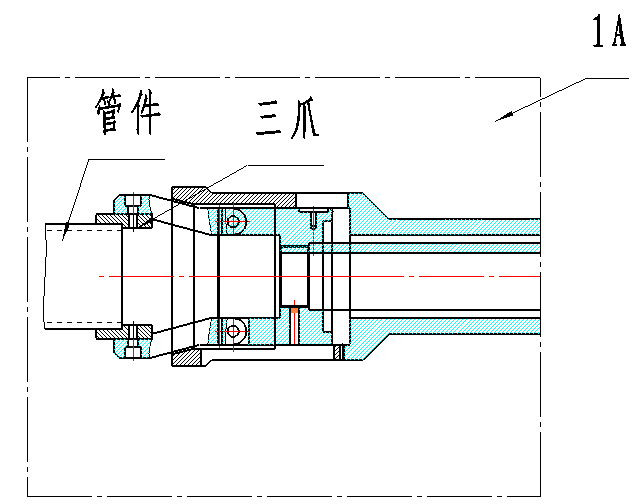

2上料后以管端口定位,夹持管件外径弯管(图1A),弯制不同的外径管件,只要更换三爪,就可以夹管—弯管,更换方便不需要调正。

2.1简介

产品由触摸屏、工控机(数控系统)、PLC控制,具有多种不同弯曲角的预制,触摸屏操作、中文字幕显示、人机对话式操作,可任意选择手动、半自动、全自动操作方式,移动式脚踏开关兼备启动、紧停两种功能,采用进口送料导轨、精确定位送料长度,采用伺服电机驱动转角、驱动送料,可弯曲多弯头的立体管件,并配备自动加油功能,特别适用于弯制薄壁、厚壁、小弯曲半径等船用管件。

2.2 设备具有弯曲、直线送料和转角三轴运动,其中直线送料和转角由伺服驱动,弯曲为液压驱动,均采用数控系统控制。

2.3设备可设定点动、单动、自动操作功能;全部数据通过触摸屏输入。

2.4 对工件具有计数功能;具有断电记忆功能,数据可永久保存;机器具有系统恢复功能。

2.5 对称工件加工时只需输入对称单边数据后,系统自动转换成对称另一边的数据;可自动计算首末端长度。

2.6 每一个弯都可设定暂停,可设定送料、退弯、转角三轴同时动作或不同时动作,避免干涉,从而提供生产效率。

2.7 可显示每个工件的成型工作时间。

2.8 全自动模式,机器任何时间和状况下都可以暂停,按启动键继续工作。

2.9送料方向具有自动位置侦测功能,自动加工时刻侦测送料长度方向是否因不同工件延伸造成位置偏离,机器可自动补正。

2.10 试弯时,可选用手动分析动作,观察干涉点,修改动作。

2.11在弯曲过程中,可以在触摸屏上实时显示送料、转角、弯曲的数值,还可以设定单步执行动作、半循环操作、全循环操作。

2.12 带有多项延迟参数设定值可针对单个动作轴做最适当的时间差设定,以符合多种弯曲变化需求。

2.13 有自动侦测错误或机器故障功能,并在荧屏上显示,便于操作者排除故障。

2.14 送料轴动作前,会自动检测,避免和机器发生碰撞。

2.15 具有干涉区,可将尾料减少到最低,甚至无尾料;改善加工工艺,提高加工质量。

2.16 机器送料、旋转和弯曲速度可调,以最大速度运动时,机器也能保持运行平稳。

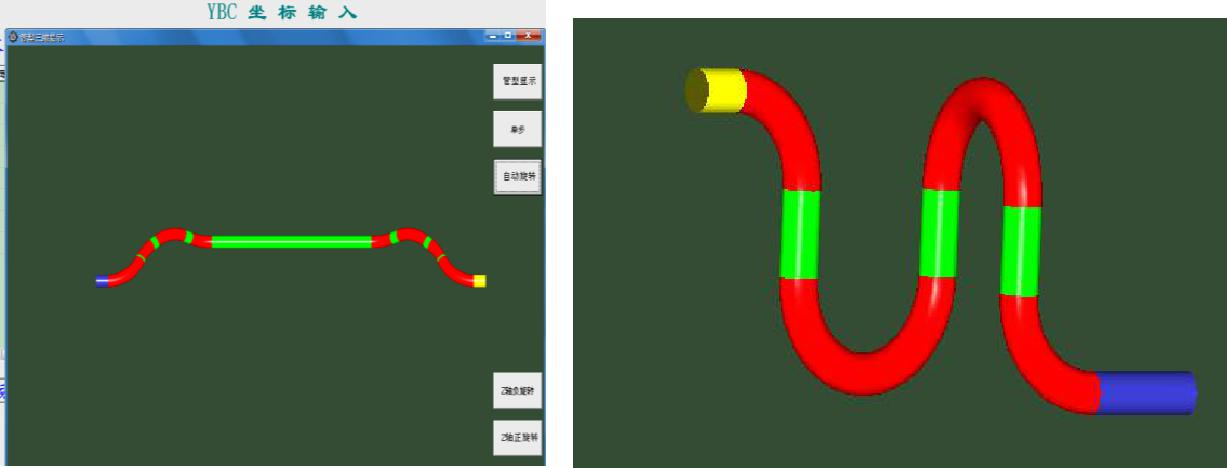

2.17 图形化编程系统,输入三维坐标X、Y、Z,可在屏幕上显示Y(送料)B(弯管)C(转管)工作值。

2.18 全面监测:液压/电器/传动系统,电压,温度,油压,并自动诊断故障,口令,钥匙,工时/数量记录,用于生产管理。

3.1 硬件:采用国际最新主流产品,商品化、模块化设计安装,结构简单直接,国内供货渠道快捷高效,便于故障检修及售后服务。

3.1.1 主控制系统:采用工业级控制电脑,(500G 硬盘、1G 内存、E5300CPU),12吋 TFT LCD触摸显示器,操作直观快捷;为操作方便同时配备标准键盘和鼠标,操作者可根据需要任意选择两种方式操作。

3.1.2 主电路元器件:采用法国施耐德名牌产品或同等产品;

3.2 软件:采用我公司自主开发具有国际先进水平的专用控制软件,主要有如下功能:

3.2.1 多种管型数据转化:回弹修正、反向弯曲、镜向弯曲、干涉数据自动处理、三轴同步运行数据设置。

3.2.2 网络功能:具有与计算机中心和 CAD 数据通讯功能,或远程在线监控、维修和管形数据远程下载。

3.2.3 批量管型数据多种输入方式:USB 接口,CD-ROM、通过计算机中心远程下载管形数据。

4.1 Y 轴

送料小车沿床身纵向的直线往复运动是通过齿轮、齿条啮合将位移信号反馈回计算机组成闭环控制系统。小车的运动始终置于计算机的监控之下,从而保证了小车的直线运动精度。Y 轴重复定位精度为±0.1mm。

4.2 B 轴

小车夹头正、负两个方向的旋转,是由一套与直线运动控制系统相类似的闭环系统控制的,从而提高了反馈信号的可靠性和控制系统的精度。B 轴的重复定位精度为±0.1 °。小车上还设置了横向浮动装置,从而保证了在弯管过程中小车不受附加的载荷。

4.3 C 轴

C 轴由液压油缸驱动,通过闭环控制,实现主轴弯臂的转动,采用超精密节流阀、保压阀从而保证 C 轴精度,C 轴重复精度为±0.1°。

4.4 数控系统要求

计算机安装WINDOWS中文操作系统,![]() 工控电脑、12″彩色触摸显示、伺服控制,软件自主产权,操作方便快捷、贴近工艺、工作稳定可靠、速度快、高精度。

工控电脑、12″彩色触摸显示、伺服控制,软件自主产权,操作方便快捷、贴近工艺、工作稳定可靠、速度快、高精度。

4.4.(1)管型数据 3D 彩色图形显示;设备具有 3D 图形预览显示功能,可在屏幕上观察管件立体图形, 与需要之管件是否一致;如图所示:

(3D 彩色图形显示)

4.4.(2)可直接读取 AutoCAD 图纸指定格式的文件资料的软件,能直接读取出 AutoCAD 的相关管件数据、即自动获得 Y、B、C 工作值,并直接生成生产加工程序,不必人工输入。供方自有软件可终身免费升级;

4.4.(3)可批量输入管型文件:通过网络计算机中心、U 盘、CD-ROM 等。

4.4.(4)弯管数据可通过操作屏进行 X、Y、Z 三维绝对坐标值和 Y、B、C 增量数据输入,且两种数据可以相互转换; 如图所示:

4.4.(5) 数据格式和接口文件格式须符合国际现行的加工数据格式和接口文件格式,能与贵公司管路系统无缝连接,直接从管路系统中提取数据进行弯管。

为能方便调取数据进行弯管,系统须设置查询功能,能根据编号、管子集配号、管径、加工单元、加工批号等数据项进行查询(同时具备模糊查询功能)。

4.4.(6)该设备具有手动、半自动(单步)、全自动操作功能,自动运行和管型数据编辑同步进行,提高工作效率。如图:

4.4.(7)在管件加工的任意时候可对设备进行暂停操作,以便观察管件加工状态及调整模具间隙,暂停后可接着原来状态(弯角、转角、送进距离等)继续弯管。在弯曲过程中遇到停电或故障停止的,在重新通电或故障排除后,也应能够接着原来状态继续弯管。

4.4.(8)具有编辑锁存功能,防止运行数据任意修改和错误修改。

4.4.(9)弯管、送管、转管三轴均有 1-9 级速度设定,同一加工管件,每个加工段均可设定不同的速度。

4.4.(10)各运行数据均可通过触摸屏幕输入,且触摸屏幕可实时监控设备的运行状态和各数据的运行情况,操作界面为中文显示。如图所示:

4.4.(11)三轴可同时进行归零;均无需人为调整;提高设备的重复加工精度。

4.4.(12)加工管件可设定40 个弯,可设定管件档案数10万组。

4.4.(13)自动侦察错误及设备故障,并将错误、故障内容与代码显示在屏幕上,让操作员容易排除故障。

4.4.(14)回弹自动补偿功能:操作者输入理论值,电脑计算执行值。

4.4.(15)具有停电记忆、资料永久保存功能,防止因停电或设备故障时数据丢失;

4.4.(16)传感弯角的编码器除了提供弯角计数脉冲外,并对主油缸弯管的实际速度进行反馈,形成弯管速度的闭环监控。

4.4.(17)电箱电柜不能安装在机身上,以免震动产生故障。

4.4.18工业计算机主机电箱要求带空调。

4.4.(19)芯头自动润滑控制功能;故障自诊断功能。

4.4.(20)根据弯管参数,设备带有判定弯管参数在输入弯管参数弯管过程中是否安全的功能。

4.4.(21)弯管过程中出现异常时,在屏幕上显示故障原因及部位。

4.4.(22)给出各种弯模状态下弯模与侧推导板的最佳配合速度(列表),也可由人工分别调整二者的速度。

5.1 工控机(数控系统)、PLC、伺服系统、编码器必须选用进口名牌产品,所有电气控制元件,限位传感元件均选用进口或国内合资公司的优质产品。

5.2 液压系统的控制元件, 采用进口产品。机床中的全套油缸采用国产名牌产品。油封要求进口产品,液压系统的液压油泵、比例阀、换向阀采用国外名牌产品。

5.3 供方负责供货范围电气控制柜的制造,其性能需满足本机电控系统的控制要求及符合国家现行有关规范标准的制造技术要求。所有元器件板前安装和接线,并要有对应相关原理图的元器件符号标识。

5.4 上述电控设备主回路及控制回路各导线端应有与相关控制原理图上相符合的永久性编号标志,导线选用应符合设计载流量、裕量及国家、地区相关规定。

5.5 上述电控设备的接线端子排需有透明防护盖,重要件、危险件防护盖应有文字警告语;接线端子排位数应留有10%余量, 所有外接线排之间须留足空间,配置的梳形线槽足够大;并安装外接线上线架。

5.6 根据需方的清单设计制造所需要模具,设计模具应满足更换方便快捷,管夹采用镶块形式,用较为简便牢靠的方式固定,管夹内槽要有防滑纹,并提供模具清单。

6.1 严格按 ISO9001:2000 流程进行全程质量控制

6.2 供方对所有外协厂商进行严格考评程序,所有外协厂家必须经过 ISO9001:2000 质量认证。

6.3 设备外购件厂家均为国际或国内名牌产品

6.4 设备外协件有专人负责全程质量跟踪,发现问题及时处理,确保各零部件产品质量合格率 100%,优质、可靠;不合格产品绝对不能进厂。

7.1本弯管机的制造、安装、验收必需按协议书所述要求且满足不限于下列标准和规范:

JB/T2671.1 弯管机参数

JB-T2671.2 弯管机技术条件

JB/T2671.3 弯管机精度

JB/T5761 数控弯管机精度

ZBJ62034 数控弯管机技术要求

JB-T1829 锻压机械通用技术条件

GB/T3766 液压系统通用技术要求

JB4203 锻压机械安全技术要求

GB/T5226.1-1996 机床电气技术条件

CB/T19 液压油箱的道门盖安装要求

ISO 4406 19/15 液压系统内的清洁度要求

GBE5018-1 焊接材料标准

JB9971 弯管机、卷板机噪声限值

GBZ1 工业企业设计卫生标准

7.2供方设计完成后图纸应经需方确认,但该技术拥有权为供方所有。

序号 | 配 件 名 称 | 生 产 厂 家 |

1 | 12 吋 TFT LCD 触屏 | 台湾台达电子 |

2 | PLC | 台湾台达电子 |

3 | 高速计数模块 | 台湾台达电子 |

4 | 交流伺服单元 | 日本三菱或台湾台达 |

5 | 液压阀 | 台湾朝田 |

6 | 油泵 | 台湾海特克 |

7 | 光电编码器 | 日本 |

8 | 强电组件 | 法国施耐德 |

9 | 直线运动导轨 | 台湾上银 |

10 | 液压油缸 | 自制 |

11 | 主电动机 | 苏州宏佳电机 |

图片展示:

客户的满意是我们不懈的追求

简介

兴宇机械始建于一九七零年,现有员工280人,1990年正式加入弯管机市场,以生产制造各系列金属圆锯机,SW系列双头弯管机,DW系列单头弯管机,PS系列缩管机,MG系列磨齿机,YU系列龙门柱式压弯机,KR系列铆接机等十多个大系列近百个产品的各类管材、型材加工机械。公司总部位于江苏省张家港市,下设三十五个办事处,保证了全国各地顾客的优质售后服务。

公司实行现代化企业管理,成功导入ERP生产管理系统,形成集产品设计开发、模具制造、生产加工、整机制造、营销为一体化作业的生产线,并竭诚努力增加产能以供应市场之不断需求。公司先后通过了SA8000国际社会责任CE认证和ISO9001:2000国际质量认证,并获得苏州市优质产品生产基地的称号。

公司秉承“创新理念、追求卓越、迅速改善、永续经营“的经营理念;并以“质量是第一工作”,“顾客的满意是我们的荣誉”作为我们永远不变的质量政策;以爱护环境、回报社会、关爱雇员等社会责任为己任;把“诚信、负责、创新、团队”作为兴宇员工不断的追求和目标,愿与广大朋友携手共创美好的明天!

公司产品被广泛用于汽车、摩托车、自行车、童车、钢制家具、休闲用品、空调配管、造船、锅炉、石油化工、卫浴设备、制管、铁材加工等行业,是各种管材,型材切割、缩扩、弯曲、铆接加工的理想机械。

欢迎您来张家港兴宇机械参观考察,我们将竭诚为您服务!

公司地址:张家港市南丰镇南丰北路19号

电话:0512-58620156

传真:0512-58622361

邮编:215628

网址: www.jsxingyu.com